Le cobot : une solution d’aujourd’hui pour la palettisation ?

La palettisation est une fonction clé pour les industriels et les entreprises de gestion des flux matériels.

Au niveau de la production, cette application de fin de ligne permet de faciliter les opérations d’entreposage avant l’expédition. D’un point de vue financier, la palettisation constitue un poste comptable important, puisque les défaillances humaines et techniques peuvent engendrer des coûts conséquents.

Aujourd’hui, grâce aux nouvelles technologies, le secteur de la logistique dispose d’une solution d’automatisation évolutive : la cobotique.

La palettisation manuelle : à quel prix ?

Réaliser manuellement l’opération de chargement sur palette, ainsi que l’emballage, le conditionnement, le gerbage, le levage pour les mises à quai, représente un véritable enjeu stratégique pour l’entreprise au niveau humain, mais également au niveau matériel.

Description d’une application de palettisation

La palettisation est une technique d’empilage utilisée pour regrouper les marchandises sur palettes efficacement en garantissant l’intégrité de la charge à transporter. Pour les industriels, le procédé de mise sur palettes a plusieurs enjeux :

- Fluidifier les process du poste d’approvisionnement au poste de palettisation

- Evaluer rapidement la production (gestion des stocks, suivi des commandes)

- Etudier l’optimisation des coûts logistiques

- Gérer la surface de stockage

Alors, quelles sont les étapes essentielles pour réussir sa palettisation ?

- Installer la palette (bois ou palette europe…) et apposer un papier antiglisse avant la mise en place des éléments à stocker ou transporter

- Soulever et disposer les cartons en suivant un schéma de palettisation

- Installer un intercalaire entre chaque niveau empilé (le tout en respectant le centre de gravité du chargement et en veillant à ne pas faire de débords)

- Appliquer un film de protection et plusieurs couches de films étirables pour fermer et fixer le lot prêt à être transporté.

La palettisation : un poste peu automatisé

Aujourd’hui encore, dans beaucoup d’entreprises, le processus de palettisation est quasi exclusivement effectué par des opérateurs humains. Les opérateurs portent des charges plus ou moins lourdes, et doivent perpétuellement effectuer les mêmes mouvements pour les palettiser. Ces manipulations répétitives – charger et décharger de la marchandise sur des palettes – concernent bien souvent la manipulation de charges lourdes. Ces opérations récurrentes entraînent un stress physique et des blessures ou autres pathologies professionnelles telles que le TMS (troubles musculo-squelettiques). Bien souvent, ces douleurs mènent à des baisses de performance, voire à des arrêts de travail.

Par ailleurs, la palettisation est un poste de manutention à faible valeur ajoutée. De plus en plus de responsables cherchent des solutions afin de faire évoluer ces postes, réduire les temps morts, optimiser les flux et recentrer les opérateurs sur des missions plus valorisantes et intéressantes. Les conséquences sur la motivation, l’organisation et les coûts découlent directement sur la productivité et donc sur la performance de l’entreprise.

Le cobot : un outil pour lutter contre les TMS des opérateurs

Parmi les nouvelles technologies de l’industrie 4.0, les cobots – ou robots collaboratifs – représentent une solution flexible, agile et compétitive pour réaliser les applications de palettisation. En effectuant lui-même la manipulation des caisses sur la palette, le cobot est un outil pour lutter contre les TMS des opérateurs. En effet, le cobot est chargé de la manipulation de charges lourdes et réalise les tâches répétitives et dangereuses à la place de l’opérateur. L’automatisation de la palettisation permet aussi de diminuer les risques de blessures liées aux éventuelles chutes de marchandises.

Le cobot est déjà utilisé avec succès dans les environnements logistiques et industriels, au côté des opérateurs de manutention, réduisant les risques de TMS chez le personnel.

Les avantages de la cobotique pour la palettisation

En plus de contribuer à faire baisser les risques d’accidents de travail, tout en améliorant les conditions de travail des opérateurs, les entreprises qui se sont dirigées vers la cobotique pour automatiser leur application de palettisation ne peuvent que constater des bénéfices certains.

- La gestion du personnel est améliorée, en évitant la perte d’effectifs et en maintenant une bonne organisation de l’entreprise.

- Le cobot s’adapte à votre espace de production existant et restreint (installation du palettiseur sans cage de protection)

- Le robot apporte précision et répétabilité sur toutes les palettes. Le cobot garantit la qualité de la palette mais aussi un meilleur taux de remplissage des véhicules et donc une économie considérable sur les frais de transports.

- Réduction des coûts d’intégration due à une installation rapide.

- En évitant, les erreurs humaines sur la palettisation, les entreprises constatent une significative baisse des litiges. Avec moins de marchandises abîmées, c’est la garantie d’une meilleure satisfaction client et une maîtrise des coûts financiers.

Tous ces avantages favorisant en toute logique un retour sur investissement rapide.En résumé : sur une application de palettisation, le cobot aide à améliorer la productivité et par conséquent, les performances des acteurs impactés par cette innovation.

Le palettiseur HumaRobotics, une solution de palettisation collaborative certifiée C by Apave

Les secteurs de la logistique et de l’industrie sont en constante évolution. Les nouvelles technologies telles que les palettiseurs collaboratifs ont transformé la façon dont les entreprises gèrent leurs opérations de production.

La palettisation est un poste clé dans de nombreux secteurs industriels, mais il peut être fastidieux, pénible et dangereux pour les opérateurs. Pour optimiser cette tâche et améliorer les conditions de travail, il existe des solutions de palettisation robotisée qui permettent de manipuler des produits variés avec rapidité, précision et sécurité.

Le palettiseur HumaRobotics, une solution de palettisation collaborative certifiée C by Apave

Les secteurs de la logistique et de l’industrie sont en constante évolution. Les nouvelles technologies telles que les palettiseurs collaboratifs ont transformé la façon dont les entreprises gèrent leurs opérations de production.

La palettisation est un poste clé dans de nombreux secteurs industriels, mais il peut être fastidieux, pénible et dangereux pour les opérateurs. Pour optimiser cette tâche et améliorer les conditions de travail, il existe des solutions de palettisation robotisée qui permettent de manipuler des produits variés avec rapidité, précision et sécurité.

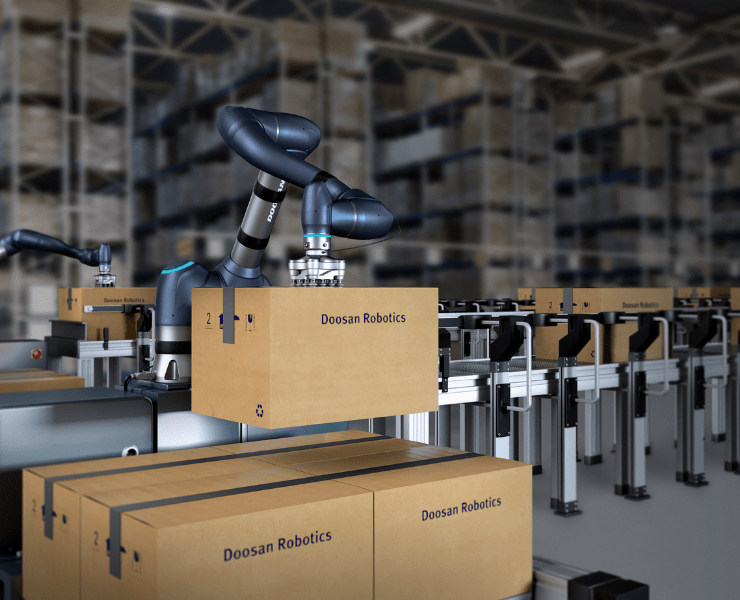

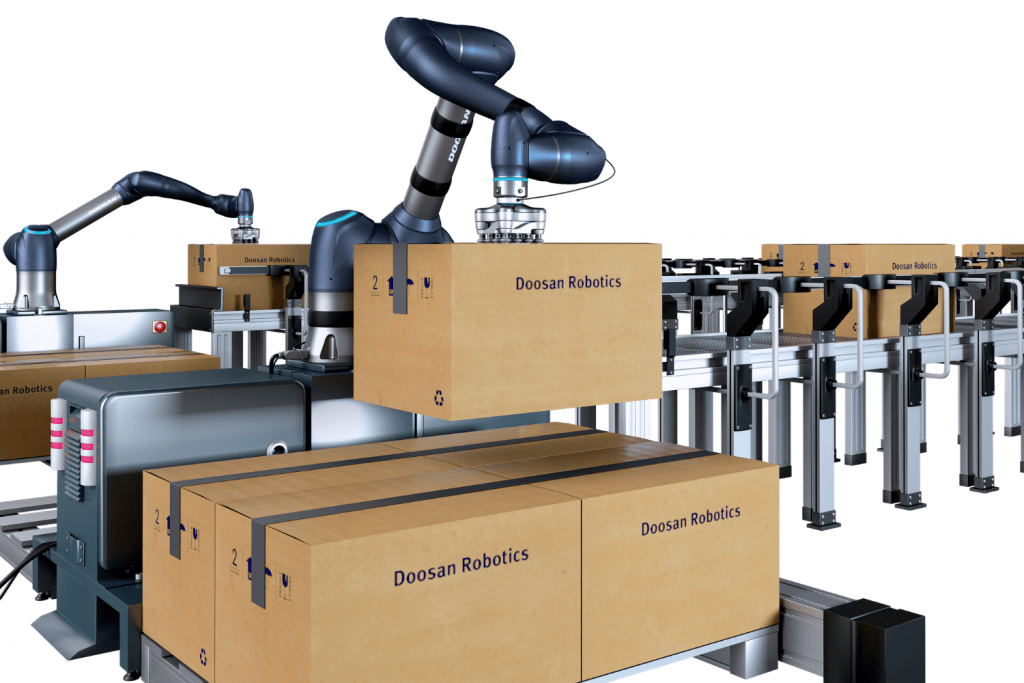

Projecteur sur le palettiseur Doosan Robotics

25 kg de charge utile. Pour la première fois, un robot collaboratif est capable de soulager vos opérateurs sur la manipulation de charges très lourdes.

La charge utile n’est plus une limite de la robotique collaborative ! Automatisez dès aujourd’hui vos opérations de palettisation de cartons lourds grâce aux deux modèles de robots de palettisation de la SERIE-H Doosan : H2515 (25 Kg / portée 1500 mm) et H2017 (20 Kg / portée 1700 mm).

Avec une empreinte au sol identique à celle d’un opérateur et un poids relativement léger – respectivement 72 kg et 74 kg – les robots s’intègrent dans vos processus existants et sont facilement déplaçables d’une ligne à l’autre pour répondre à vos besoins de production en temps réel.

Dédiés aux tâches répétitives et lourdes, les robots gros porteurs libèrent du temps à l’opérateur pour des tâches à plus forte valeur ajoutée : l’équipe homme/robot améliore la productivité globale de votre site.

HumaRobotics assure la distribution exclusive des robots collaboratifs Doosan Robotics sur le marché français et vous accompagne dans la modernisation de votre industrie.