12 Applications concrètes des robots collaboratifs

Dans le contexte industriel actuel, marqué par une quête incessante d’efficacité et de compétitivité, l’automatisation occupe une place prépondérante.

Face à la pression constante pour augmenter la productivité tout en maintenant, voire en améliorant, la qualité des produits, les entreprises se tournent vers les technologies avancées pour répondre à ces défis. Les robots collaboratifs, ou cobots, émergent comme une solution de choix dans ce paysage en évolution. Conçus pour travailler côte à côte avec les humains, ces robots offrent une flexibilité, une sécurité et une efficacité accrues, changeant la donne dans de nombreux secteurs industriels.

L’évolution de l’automatisation a conduit à une intégration croissante des cobots dans les chaînes de production. Contrairement aux systèmes robotiques traditionnels, souvent encombrants et opérant derrière des barrières de sécurité, les cobots sont plus compacts, mobiles et capables d’interagir directement avec les opérateurs sans risque. Cette interaction homme-machine ouvre de nouvelles voies pour optimiser les processus, réduire les troubles musculo-squelettiques (TMS) chez les travailleurs et minimiser les temps d’arrêt machine pour maintenance.

Pourquoi automatiser avec des robots collaboratifs ?

L’intégration des robots collaboratifs, ou cobots, dans les processus industriels présente des avantages considérables qui répondent aux enjeux actuels des entreprises. Ces avantages sont multiples et touchent à la fois la sécurité, la santé des collaborateurs et l’efficacité de la production.

Sécurité et réduction des TMS

La sécurité au travail est une priorité absolue dans tout environnement industriel. Les cobots sont conçus pour interagir en toute sécurité avec les opérateurs, grâce à des capteurs avancés et des systèmes de contrôle qui leur permettent de détecter la présence humaine et de s’arrêter ou de ralentir leurs mouvements si nécessaire. Cette capacité réduit considérablement le risque d’accidents et de blessures sur le lieu de travail.

En outre, les TMS constituent une préoccupation majeure pour les industries où les tâches répétitives sont monnaie courante. Les cobots peuvent prendre en charge ces tâches, permettant ainsi aux employés de se consacrer à des activités moins physiquement exigeantes et plus valorisantes. Cette réorganisation du travail contribue à une réduction significative des TMS et à l’amélioration du bien-être des travailleurs.

Augmentation de la productivité et rentabilité

Les cobots jouent un rôle crucial dans l’optimisation de la productivité. Capables d’opérer sans relâche, ils assurent une production constante et de qualité, réduisant les erreurs liées à la fatigue humaine. Leur flexibilité permet une réaffectation rapide pour différentes tâches, adaptant ainsi la production aux besoins changeants sans temps d’arrêt significatif.

L’aspect financier de l’automatisation avec des cobots est également un facteur d’attraction majeur. Bien que l’investissement initial puisse sembler important, la réduction des coûts de maintenance et d’opération sur le long terme justifie cette dépense. Les cobots, nécessitant moins d’espace que les systèmes automatisés traditionnels et pouvant être reprogrammés pour diverses tâches, offrent une solution rentable à la fois en termes de coûts directs et d’optimisation de l’espace de production.

Transformation des processus industriels

Des études de cas dans divers secteurs ont montré comment l’automatisation avec des cobots a transformé les processus industriels. Par exemple, dans l’industrie manufacturière, l’introduction de cobots dans les lignes d’assemblage a non seulement accéléré la production mais a également amélioré la qualité des produits finis. Dans le secteur de l’emballage, l’utilisation de cobots pour des tâches de pick & place a permis une manipulation plus délicate et précise des produits, réduisant le taux de défaillance et augmentant la satisfaction client.

Ces avantages, couplés à la flexibilité et à l’adaptabilité des cobots, font de l’automatisation collaborative une voie privilégiée pour les industries cherchant à innover et à rester compétitives dans un marché en constante évolution.

Comprendre les robots collaboratifs : modèles et capacités

Les robots collaboratifs, ou cobots, représentent une avancée significative dans le domaine de l’automatisation industrielle, offrant une gamme étendue de modèles adaptés à diverses applications. Chaque modèle est conçu pour répondre à des besoins spécifiques en termes de portée, de charge utile et d’applications, rendant essentiel le choix judicieux du cobot adapté à chaque tâche. Voici un aperçu de certains modèles notables et de leurs capacités distinctives.

Modèles de cobot présentés

M0609 : Ce modèle incarne la polyvalence avec une portée de 900 mm et une capacité de charge de 6 kg. Il excelle dans l’assemblage de précision, le chargement et déchargement de machines, et la manipulation de composants délicats grâce à sa vitesse et ses six axes d’articulation.

M0617 : Avec une portée impressionnante de 1700 mm et une capacité de charge identique de 6 kg, le M0617 s’adapte parfaitement aux opérations nécessitant une grande envergure, offrant une flexibilité accrue dans l’aménagement de l’espace de travail.

M1013 : Le M1013 brille par sa polyvalence et sa précision, offrant une portée de 1300 mm et une charge utile de 10 kg. Ce cobot est idéal pour une variété d’applications, y compris le placement de produits et l’assemblage.

M1509 : Conçu pour les tâches exigeantes, ce modèle combine une capacité de levage de 15 kg avec une portée de 900 mm, offrant force et précision pour des opérations nécessitant une efficacité spatiale remarquable.

H2017 et H2515 : Ces modèles se distinguent par leur robustesse et leur capacité à manipuler des charges lourdes, avec respectivement 20 kg et 25 kg de charge utile, et des portées de 1700 mm et 1500 mm, rendant ces cobots incontournables pour les applications industrielles complexes.

A0509 et A0912 : Ces cobots sont appréciés pour leur rapidité et leur précision, avec des charges utiles de 5 et 9 kg et des portées de 900 mm et 1200 mm, idéaux pour le pick and place, la mise en carton, et le chargement de ligne.

E0509 : Spécialement conçu pour l’industrie agroalimentaire, ce modèle répond aux normes d’hygiène les plus strictes, offrant une solution polyvalente et performante pour les applications nécessitant le respect des normes sanitaires.

Tableau comparatif des capacités

| Modèle | Portée (mm) | Charge utile (kg) | Applications idéales |

| M0609 | 900 | 6 | Assemblage, Chargement/déchargement, Manipulation |

| M0617 | 1700 | 6 | Opérations à grande envergure |

| M1013 | 1300 | 10 | Placement de produits, Assemblage |

| M1509 | 900 | 15 | Tâches exigeantes nécessitant force et précision |

| H2017 | 1700 | 20 | Manipulation de charges lourdes |

| H2515 | 1500 | 25 | Applications industrielles complexes |

| A0509 | 900 | 5 | Pick and Place, Mise en carton |

| A0912 | 1200 | 5 | Manutention, Contrôle qualité |

| E0509 | 900 | 5 | Industrie agroalimentaire |

Importance du choix du modèle

Le choix du modèle de cobot adapté est crucial pour maximiser l’efficacité et l’efficience des processus automatisés. Chaque modèle a été conçu pour répondre à des besoins spécifiques, que ce soit en termes de portée, de capacité de charge, ou d’applications idéales. Par exemple, pour les tâches nécessitant une grande précision et délicatesse, le M0609 pourrait être le choix idéal, tandis que pour les opérations impliquant la manipulation de charges lourdes, les modèles H2017 ou H2515 seraient plus appropriés.

Le choix judicieux d’un cobot, basé sur une compréhension approfondie de ses capacités et de ses applications optimales, permet non seulement d’assurer la réussite de l’automatisation mais aussi de maximiser le retour sur investissement. En considérant attentivement les spécificités de chaque tâche et les capacités requises pour les accomplir, les responsables industriels peuvent déployer des solutions d’automatisation qui répondent précisément aux besoins de leur entreprise, tout en assurant la sécurité et l’efficacité de leurs opérations.

Applications concrètes des robots collaboratifs

1. Palettisation

Les cobots, tels que le M0617, transforment le processus de palettisation, augmentant la précision et réduisant les TMS chez les opérateurs. Capables de soulever et de positionner de manière répétitive et précise, ces robots réduisent les risques associés aux mouvements répétitifs et lourds. Ils optimisent également l’espace en effectuant des palettisations uniformes et compactes, économisant ainsi des coûts logistiques et augmentant l’efficacité du stockage.

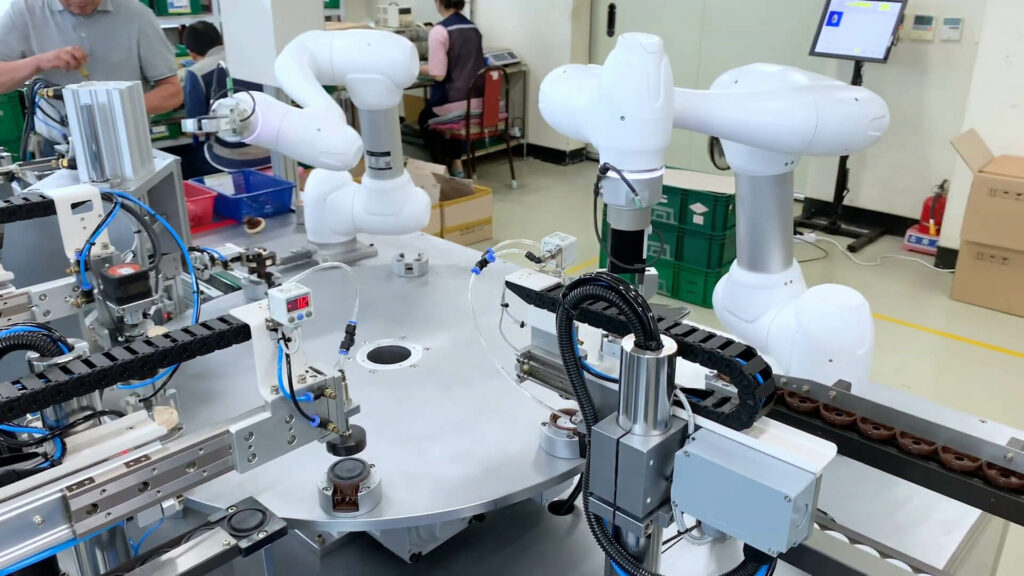

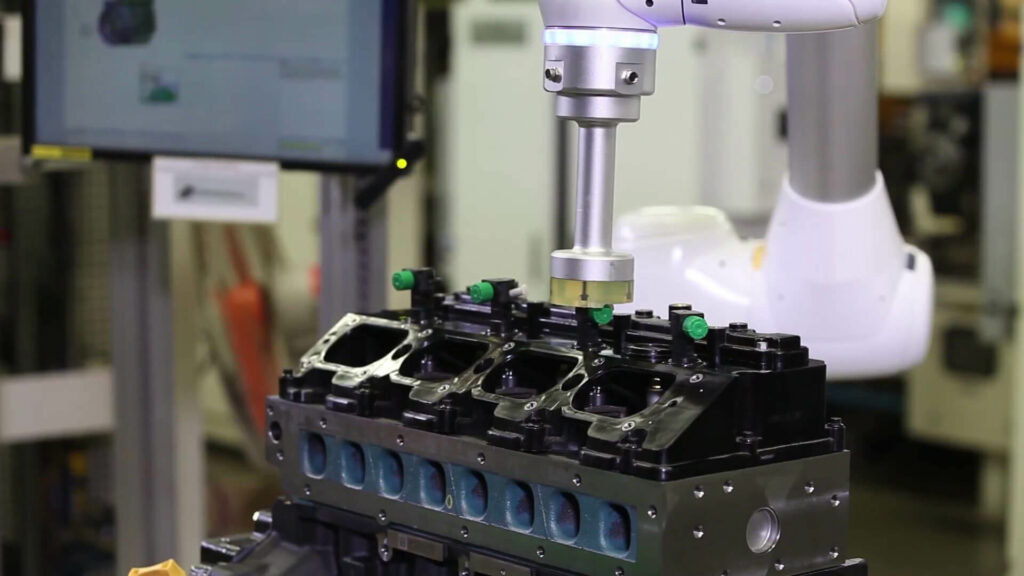

2. Assemblage

Dans les tâches d’assemblage, le M0609 et le M1013 se distinguent par leur précision et leur polyvalence. Ils accomplissent des tâches complexes, réduisant les erreurs humaines et augmentant la qualité du produit fini. L’usage de cobots dans l’assemblage permet non seulement de réduire les TMS en allégeant le travail physique des employés, mais aussi d’améliorer la sécurité grâce à leur conception intrinsèquement sécurisée.

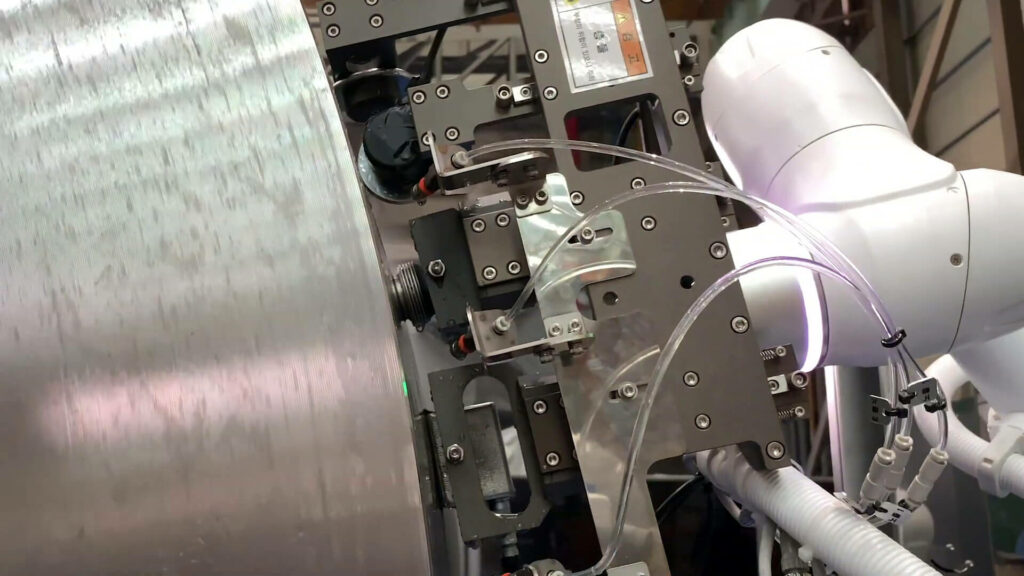

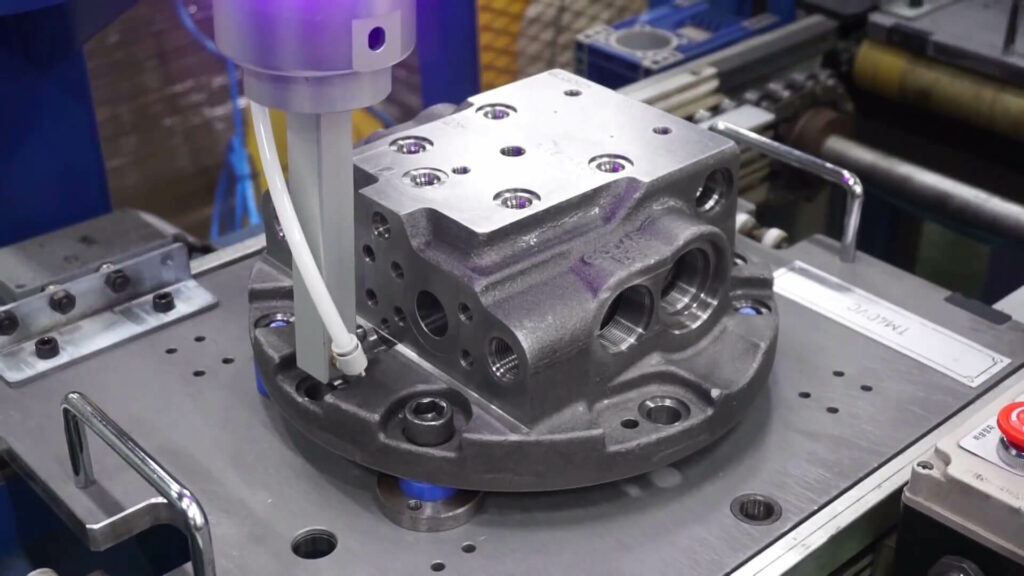

3. Opération sur machine

Les cobots, tels que le A0912, améliorent l’efficacité des opérations sur machines en chargeant et déchargeant les équipements sans interruption. Cette continuité d’opération réduit les temps d’arrêt machine et les coûts opérationnels. De plus, la programmation facile des cobots permet aux opérateurs de développer de nouvelles compétences en robotique, valorisant ainsi leur parcours professionnel.

4. Pick & Place

Le A0509 excelle dans les applications de pick and place grâce à sa rapidité et sa précision. Cette capacité permet de manipuler des objets fragiles ou de petite taille sans risque de dommage, garantissant la qualité du produit. L’implémentation de cobots dans ces tâches réduit considérablement les TMS, car les mouvements répétitifs et précis sont transférés de l’humain au robot.

5. Collage

Les cobots, comme le M1013, appliquent des adhésifs avec une précision et une régularité qui surpassent les capacités humaines. Cette application assure une uniformité parfaite des joints, essentielle pour la durabilité et la qualité des produits. En réduisant la nécessité d’interventions manuelles, les cobots diminuent les risques de TMS et améliorent l’efficacité du processus.

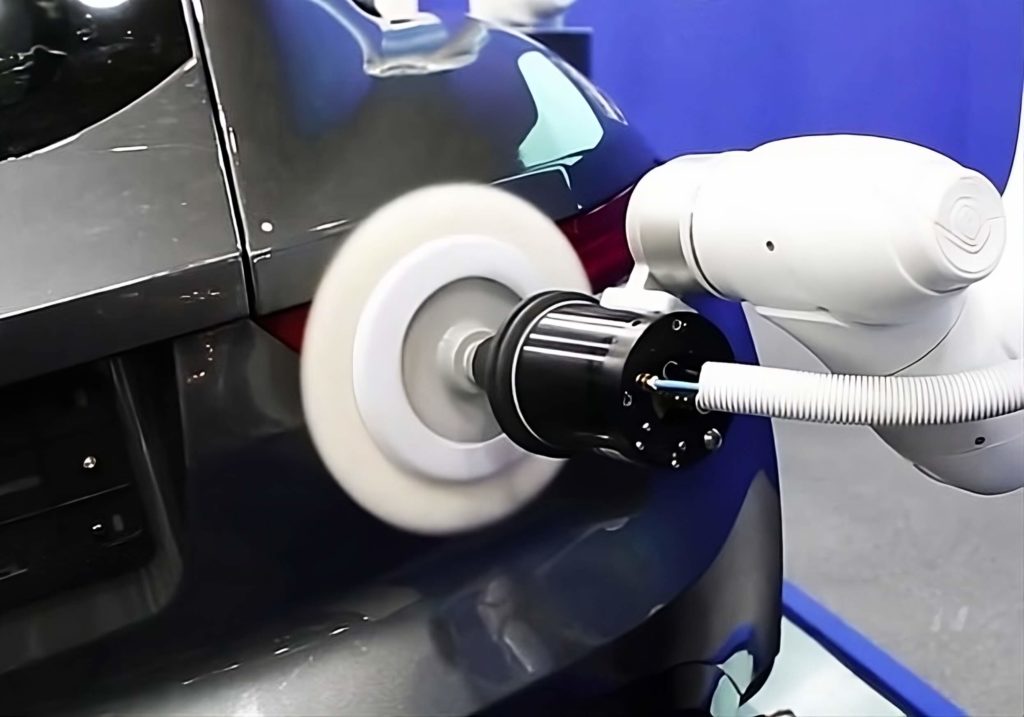

6. Polissage et ébavurage

Le polissage et l’ébavurage demandent une grande précision et peuvent être extrêmement fatigants. Les cobots tels que le M1509 offrent une constance dans le mouvement qui garantit un fini de haute qualité. En assumant ces tâches, ils réduisent la fatigue physique des opérateurs et les risques de blessures, tout en assurant un produit fini impeccable.

7. Inspection

Les cobots équipés de capteurs avancés peuvent effectuer des inspections de qualité à haute vitesse avec une précision supérieure. Par exemple, le E0509, spécialisé dans les environnements exigeant une grande propreté, peut identifier les défauts minuscules, améliorant ainsi le contrôle qualité sans exposer les travailleurs à des tâches monotones et répétitives.

8. Packaging

Le A0912 transforme l’efficacité du packaging en automatisant l’ensemble du processus, de la manipulation des produits fragiles à leur placement dans des emballages. Cette automatisation non seulement accélère le processus mais garantit aussi une manipulation sûre des produits, réduisant les déchets et les coûts associés aux erreurs de packaging.

9. Soufflage

Le processus de soufflage, qui implique la formation de pièces en plastique par injection d’air, bénéficie grandement de l’intervention des cobots comme le H2515, qui peut manipuler des charges lourdes et effectuer des mouvements précis. Les cobots augmentent l’efficacité de production en garantissant une uniformité dans la fabrication des pièces, réduisent les coûts liés aux déchets de matériaux, et diminuent le risque de TMS en prenant en charge les opérations répétitives et physiquement exigeantes.

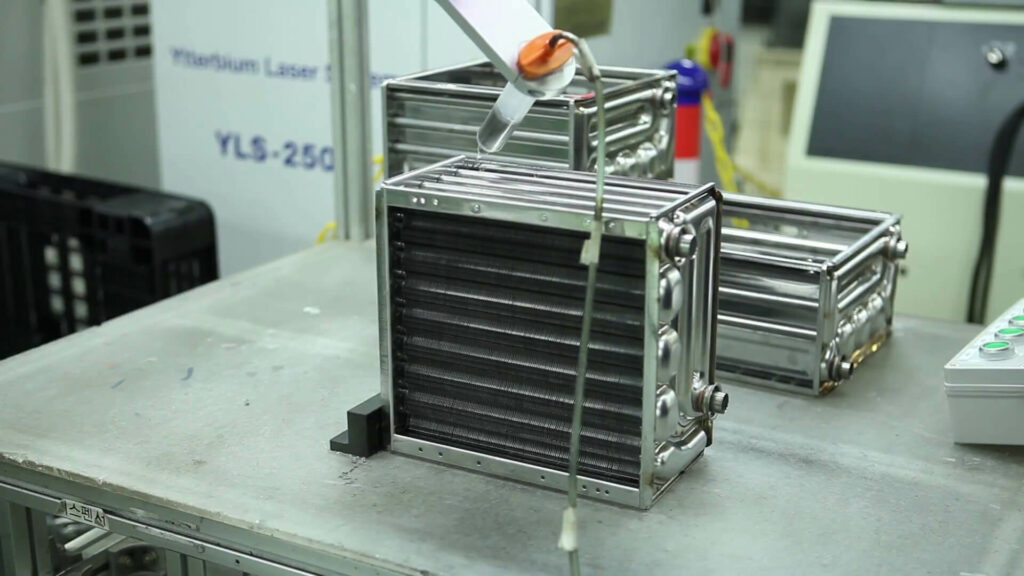

10. Soudage

Le soudage est une application exigeante qui nécessite précision et constance. Les cobots comme le M1509 sont équipés pour réaliser des soudures de haute qualité avec une précision constante. En intégrant des cobots dans les opérations de soudage, les entreprises bénéficient d’une amélioration significative de la qualité des joints soudés tout en réduisant les risques pour la santé des soudeurs, tels que l’exposition à des fumées nocives et les blessures liées à la répétitivité des mouvements.

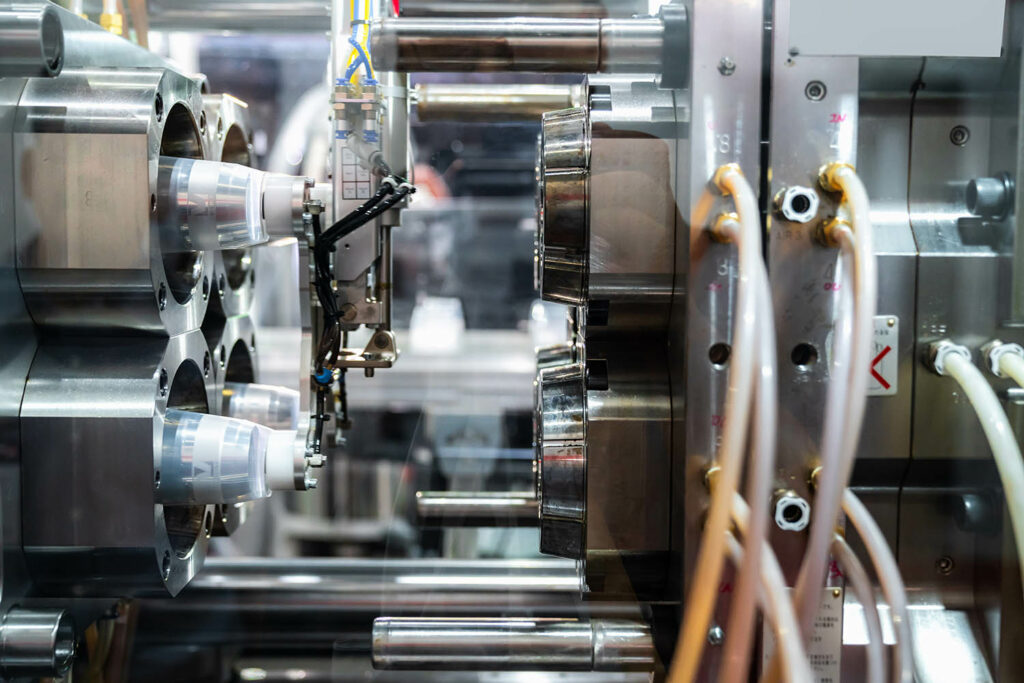

11. Injection plastique

Dans le domaine de l’injection plastique, les cobots, notamment le H2017, jouent un rôle crucial en automatisant le chargement et le déchargement des presses à injecter. Cette automatisation permet non seulement de réduire les temps de cycle et d’accroître la productivité, mais aussi de diminuer les risques de TMS et d’améliorer la sécurité des opérateurs en éliminant la nécessité de manipuler des moules chauds et lourds manuellement.

12. Presse

Les cobots sont également utilisés dans l’opération des presses, où le M0617, avec sa longue portée, est particulièrement efficace. Ils permettent de charger et décharger les matériaux, de configurer les presses pour des opérations spécifiques et d’effectuer des ajustements précis sans intervention humaine constante. Cela réduit le risque de blessures associées aux opérations de presse, telles que les écrasements ou les accidents liés à la fatigue des opérateurs, tout en optimisant les cycles de production pour une efficacité maximale.

Ces applications illustrent l’étendue et la diversité des tâches que les cobots peuvent prendre en charge dans un environnement industriel, chacune contribuant à des améliorations significatives en termes de sécurité, de réduction des TMS, d’économies de coûts et de développement des compétences. En intégrant les cobots dans ces domaines clés, les entreprises peuvent non seulement améliorer leur efficacité opérationnelle mais aussi offrir un milieu de travail plus sûr et plus enrichissant pour leurs employés.

Développer les compétences de votre équipe avec les robots collaboratifs

L’adoption de robots collaboratifs (cobots) dans l’industrie ne se limite pas uniquement à l’automatisation des tâches; elle offre également une excellente opportunité pour le développement professionnel des équipes. La formation et la montée en compétences autour des cobots sont cruciales pour maximiser leur efficacité et intégration.

Formation et montée en compétences

La mise en place de programmes de formation spécifiques aux cobots permet aux employés de comprendre non seulement le fonctionnement de ces machines mais aussi leur programmation et maintenance. Ces formations sont généralement modulaires, allant des bases de la robotique jusqu’à des niveaux avancés de diagnostic et de dépannage. Elles visent à rendre les opérateurs autonomes dans l’utilisation quotidienne et la gestion des imprévus.

Assurer la sécurité des installations et des personnes

L’intégration des robots collaboratifs est guidée par des normes de sécurité strictes qui assurent la protection des installations et des opérateurs. Les cobots sont conçus avec des fonctionnalités avancées telles que la détection de présence humaine et des limites de force contrôlées, conformément aux normes ISO 10218-1 et ISO/TS 15066. Ces normes régulent les interactions entre les humains et les robots en définissant les exigences de sécurité et les niveaux de performance des cobots.

Les cobots contribuent directement à un environnement de travail plus sûr en prenant en charge des tâches dangereuses ou répétitives, réduisant ainsi les risques d’accidents et de blessures. Leur capacité à s’adapter à différents environnements et à être programmés pour des opérations précises permet une réduction significative des erreurs humaines et une augmentation de la sécurité globale de l’installation. En effectuant des tâches à haut risque, les cobots libèrent les employés pour des rôles plus stratégiques et moins physiquement exigeants.

Conclusion : vers une industrie plus automatisée et humaine

Les robots collaboratifs marquent une évolution majeure vers une industrie plus automatisée et humaine. En intégrant les cobots, les entreprises bénéficient d’une amélioration significative de la productivité, de la sécurité et de la qualité, tout en réduisant les troubles musculo-squelettiques et les coûts opérationnels. Cette technologie ne remplace pas l’humain mais le complète, en permettant de redistribuer les talents vers des activités à plus forte valeur ajoutée.

Nous invitons chaque responsable industriel à évaluer comment les cobots pourraient s’intégrer dans leurs opérations, pour non seulement améliorer l’efficience mais aussi enrichir le travail de leur équipe. L’automatisation est l’avenir, et les cobots en sont les bâtisseurs.